Herzlich Willkommen auf Alwin Lencks Homepage

...

Laura hat einen Stern - Fee, Sarah und Ela haben sogar einen Traumstern.

Kleine Mädchen im Vorschulalter - und auch noch danach - wünschen sich einen Stern, wie ihn Laura in den Erzählungen von Klaus Baumgart gefunden hat. Auch wenn der hier vorgestellte Traumstern nicht die gleichen magischen Fähigkeiten besitzt wie der von Laura, so können doch Kinder mit viel Fantasie wundersame Dinge und Träume in ihn hinein projizieren.

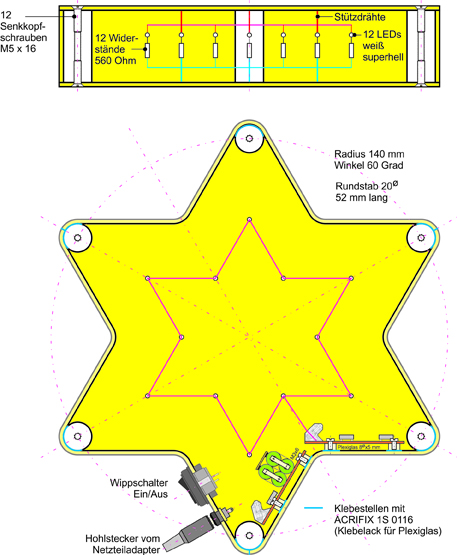

Bild 1: Elas' Traumstern

Der hier vorgestellte Stern besteht aus Plexiglas, welches bei der Firma EVONIC in deren Internet-Shop bezogen werden kann. Die Elektronik wird ausführlich mit den verwendeten Bauelementen und Funktionsweisen dargestellt. Denn der Stern soll nicht nur schön aussehen, sondern auch seinen matten Schein in die Dunkelheit senden. Dazu bedarf es einer inwendigen Beleuchtung mit LEDs, die kindgerecht auch noch unter der Bettdecke ihren Glanz verstreuen können.

- Wer es eilig hat und lieber in sich abgeschlossene Dokumente liest, kann hier die folgenden PDF-Dateien auch direkt downloaden:

Einleitung

Um die Lämpchen (LEDs) im Traumstern nicht die ganze Nacht brennen zu lassen und um damit die Akkus zu entlasten, sollen die LEDs ca. 16 Minuten nach dem Einschalten automatisch wieder ausgehen - auch ohne dass der Schalter auf AUS gestellt wird.

Erst nach dem Aus- und dann erneutem Einschalten können die LEDs wieder zum Leuchten gebracht werden - auch wieder für ca. 16 Minuten. Die Ausschaltung ist jederzeit durch Betätigung des Schalters möglich.

Die Spannungsversorgung erfolgt durch 4 NiMH-Akkus (Größe Mikro) - also mit ca. 4,8 Volt. Die Beleuchtung besteht aus 12 besonders lichtstarken LEDs, die je mit ca. 4 mA durchflossen werden.

Der mechanische Aufbau

Aufbau des Traumsterns

Bild 2: Aufbau des Traumsterns

Das Gehäuse des Traumsterns besteht aus durchscheinendem Plexiglas:

- einer Bodenplatte aus 3 mm truLED gelb (1H19 GT),

- einer Deckplatte aus 3 mm truLED gelb (1H19 GT),

- einer Ummantelung aus 3 mm truLED gelb (1H19 GT) und

- 6 Rundstäben aus 20 mm farblosen Plexiglas (0A070 GT)

Zur Stabilisierung und für die leichtere Montage werden in den 6 Ecken jeweils ein Rundstab aus 20 mm farblosen Plaxiglas (0A070 GT) mit Plexiglas-Klebelack ACRIFIX 1S 0116 eingeklebt. In diese Runstäbe wird möglichst genau mittig ein durchgehendes M5-Gewinde geschnitten, um die Boden- und Deckplatte miteinander zu verschrauben.

Das "Leuchtobjekt" wird aus 12 superhellen weißen LEDs, 12 Widerständen je 560 Ω und 2 Kupferdrahtsternen - wie dargestellt - gebildet. Die Platzierung der elektronischen Bauteile ist hier nur angedeutet. Der Wippschalter ist ein gewöhnlicher Ein-/Ausschalter und der Anschluß für den Netzteiladapter besteht aus einer Hohlsteckerbuchse 5,5x2,1 mm.

Da das Leuchtobjekt relativ frei im Raum platziert wird, werden an den Kupferdrahtsternen jeweils an 3 Ecken - oben und unten - überstehende Drähte angelötet, die bei der Endmontage durch die Boden- und Deckplatte unter leichtem Druck gehalten werden.

Plattenzuschnitt

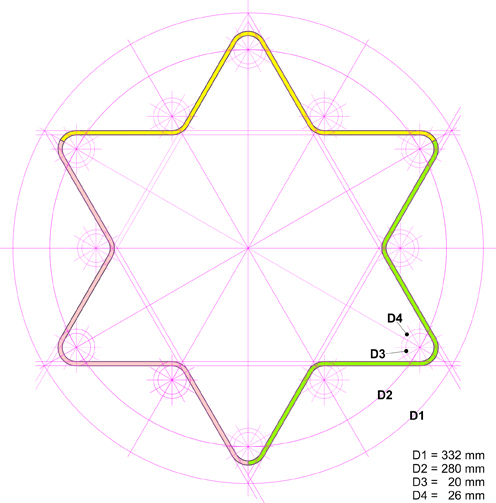

Bild 3: Plattenzuschnitt

Um den Verschnitt möglichst gering zu halten, wird ein Plattenzuschnitt von 680x346x3mm bestellt. Die Anordnung ist dem Bild 3 zu entnehmen.

Ummantelung

Bild 4: Konstruktion - Ummantelung

Die meiste Arbeit verursacht die Ummantelung. Sie wird aus drei gleichen Seitenteilen gebildet, die so geformt werden, dass sie je ein Drittel der Ummantelung abdecken. Ihre nach dem Pressen überstehenden Kanten werden passgenau an die Rundstäbe und die benachbarten Seitenteile angefügt.

Eine große Hilfe ist es, wenn man sich vorher eine völlig ebene Platte von der Größe 300 x 340 mm erstellt und den Stern mit seinen genauen Ecken darauf markiert. In den Ecken werden die fertigen Rundstäbe maßgerecht angeschraubt, um die später die Ummantelungsteile angepasst und mit ACRIFIX 1S 0116 verklebt werden. ACRIFIX ist kein "Kleber" im üblichen Sinne, sondern eine farblose "Flüssigkeit", die nach dem Aushärten mit dem Plexiglas eine untrennbare Verbindung eingeht. Die "Klebestelle" hat die gleiche Konsistenz wie das Plexiglas und kann auch wie dieses bearbeitet werden.

Der Schriftzug - hier: ELAS' STERN - kann auf Transparentfolie gedruckt und der Sternkontur angepasst werden. Die Folie wird zwischen Deckplatte und Ummantelung eingefügt.

Pressform und Pressvorgang

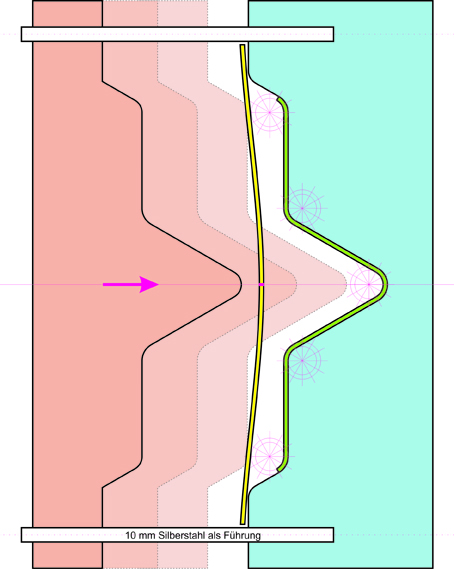

Bild 5: Pressform für die Ummantelung

Die Pressform besteht aus 2 zusammengeleimten Schichtholzplatten, die eine 30 mm und die andere 22 mm dick. Leider war keine Platte mit 52 mm erhältlich. Der zusammengeleimte Block hatte zunächst die Maße 240 x 400 x 52 mm und wurde entsprechend auseinander gesägt und mühselig in Form gebracht.

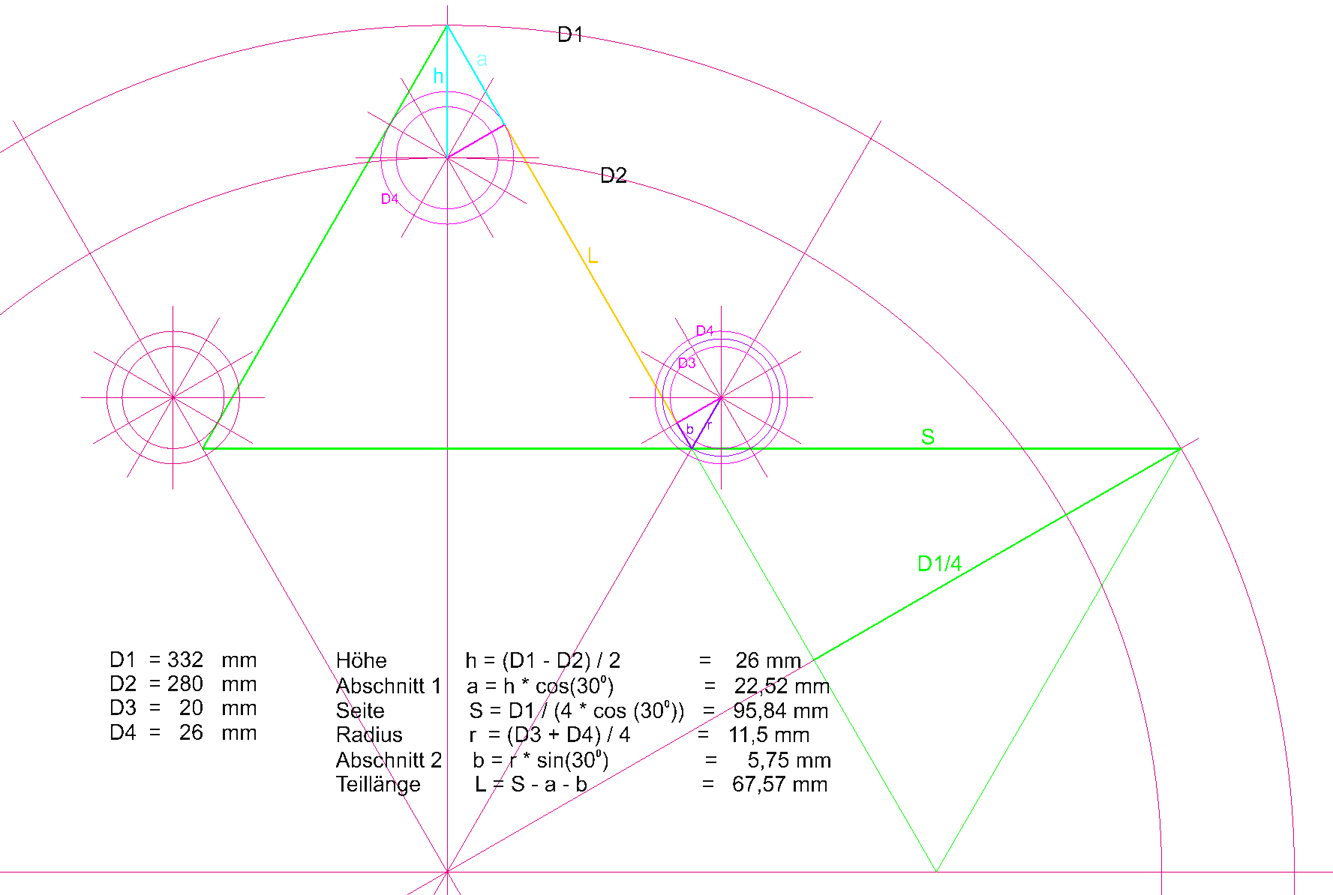

Zur Ermittlung der Zuschnitt-Länge eines Seitenteils wird eine "neutrale Linie" - das ist die Mittellinie des Seitenteils - berechnet. Sie ergibt sich zu:

- 6 mal den 6sten Umfang vom Kreis mit dem Durchmesser (D3 + D4)/2,

- 4 mal die Teillänge L und

- Zugabe für die Schrumpfung von 3,5 mm

Die 6 Kreisbögen bilden einen Vollkreis zu 23 mm * 3,14 = 72,22 mm

Die Berechnung der Teillänge L ist etwas komplizierter:

Bild 6: Berechnung der Teillänge L

Somit ergib sich für die Zuschnittslänge eines Seitenteils aufgerundet: 4*67,57 + 72,22 + 3,5 mm = 346 mm

Das flächige Verformen von Plexiglas ist einfach: bei 170 Grad im Umluft-Backofen wird Plexiglas formbar und weich wie Pizzateig. Das Seitenteil erhält eine rote Markierung auf der Oberkante, um eine Mittenformung zu erhalten. Bevor das Teil in die vorgewärmte Backröre kommt, werden die Schutzfolien abgezogen. Bei ca. 160 bis 170 Grad wird dann das Teil für ca. 3 bis 5 Minuten erwärmt. Beim Herausnehmen Schutzhandschuhe tragen!

Das Seitenteil ist beim Herausnehmen ziemlich weich und muss schnell in die Form gebracht werden. Beim anschließenden Pressvorgang ist besonders auf die rote Markierung zu achten: sie soll sich genau in die Mitte des engen Radius der Form einschmiegen. Zusammengedrückt werden die Formteile mit zwei vorher bereit gelegten Schraubzwingen.

Nach dem Erkalten des ersten Seitenteils werden die beiden weiteren in gleicher Weise geformt.

Boden- und Deckplatte bearbeiten - Montage

Boden- und Deckplatte werden erst nach Fertigstellung der Ummantelung hergestellt. Wegen der Fertigungstoleranzen ist es kaum möglich, alle Winkel und Maße genau einzuhalten, so dass - trotz absoluter Symmetrie - die Ecken nicht vertauscht werden können. Praktisch geht man so vor, dass die Ummantelung auf die grob bearbeitete Bodenplatte gelegt und verschraubt wird. Der Umriss wird dann mit einem Filzstift aufgezeichnet, so dass die Kontur genauer bearbeitet werden kann. Ebenso verfährt man mit der Deckplatte. Die Feinbearbeitung der Kannten wird im montierten Zustand vorgenommen: gefällige Rundungen und Vermeidung von überstehenden Kanten sollten selbstverständlich sein.

Die Elektronik wird zum Schluss - wie oben in der Abbildung gezeigt - eingebaut.

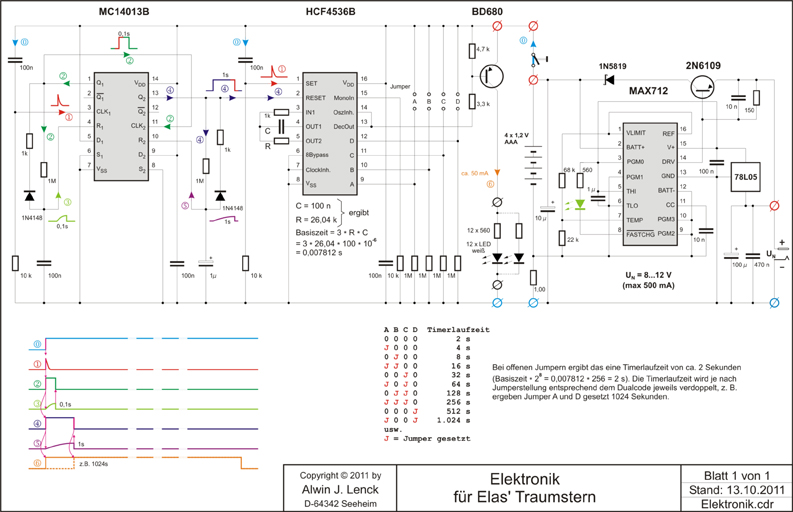

Die Elektronik

Probleme bei der Realisierung der Elektronik

Die Schaltvorgänge beim Einschalten sind nicht definiert. Kontaktprellungen behindern einen eindeutigen Zeitpunkt der benötigten Impulsflanke. Darüber hinaus ist ein negativer Trigger-Impuls - also eine Impulsflanke von HIGH nach LOW - zum Anstoß des Timers nötig. Diese kann natürlich erst erzeugt werden, wenn die Versorgungsspannung vorher ansteht.

Lösungsansatz

Dem Timer - bestehend aus einem Programmable Timer HCF4536 - werden zwei monostabile Multivibratoren (Monoflops) vorgeschaltet. Der erste dient zum Entprellen und der zweite zur Erzeugung eines verzögerten Triggerimpulses. Idealerweise stehen mit dem Dual Type D-Flip-Flop MC14013B (bzw. CD4013B oder MOS4013) die benötigten beiden Multivibratoren in einem Gehäuse zur Verfügung.

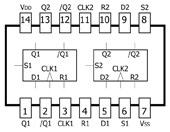

Das Doppel-D-Flipflop MC14013B (oder CD4013B oder MOS4013)

Bild 7: Doppel-FlipFlop - schematisch

Das B am Schluss der Typenbezeichnung bedeutet, dass die Ausgänge gepuffert sind. Man erkennt dies, wenn man sich im Datenblatt das Logik-Diagramm ansieht. Es hat zwischen der Schaltung und den Ausgängen Q und /Q Inverterstufen. Der Vorteil ist, dass die Belastung von Q und /Q sich nicht auf die Funktionsfähigkeit der Schaltung auswirkt.

Die Anschlüsse je FlipFlop bedeuten eingangsseitig: D (Data), CLK (Clock, Takt), S (Set) R (Reset) Ausgangsseitig ist: Q der Ausgang, der nach einem Taktsignal an CLK das an D anstehende Logiksignal "nicht invertierend" übernimmt. Ebenso reagiert Q auf eine Triggerung an R (Q = LOW) bzw. an S (Q = HIGH) unabhängig vom Eingang D und sofern der Takteingang auf LOW-Pegel steht. /Q verhält sich invertierend zu Q.

Die Wahrheitstabelle des MC14013B

Bild 8: Wahrheitstabelle 1

Die Tabelle auf der linken Seite ist die Kopie aus dem Datenblatt des MC14013B. Die Tabelle auf der rechten Seite ist die erweiterte Wahrheitstabelle, die sich aus dem Impuls-Diagramm des Datenblattes von Motorola ergibt: Die "Figure 2. Dynamic Signal Waveforms (Set, Reset, Clock, and Output)" zeigt das Diagramm, welches in Bild 8 unterhalb der erweiterten Wahrheitstabelle vereinfacht wiedergegeben wird.

Erklärung zur erweiterten Wahrheitstabelle von Zeile zu Zeile

Zeilen 1 und 2: Die steigende Flanke des Taktsignals am CLK-Eingang überträgt den logischen Zustand am D-Eingang zum Q-Ausgang (und invertiert zum /Q-Ausgang). Mit diesen beiden Zeilen ist leicht erkennbar wie man aus einem D-Flipflop ein T-FlipFlop (Toggle-FlipFlop) realisiert: Man verbindet den Ausgang /Q mit dem Dateneingang D. Dadurch ändert sich nach jeder steigenden Taktflanke am CLK-Eingang der logische Zustand am D-Eingang. Die Folge davon ist, dass eine solche Schaltung die Frequenz an CLK halbiert. Q und /Q erzeugen die halbe Frequenz als zeitsymmetrisches Recktecksignal (Tastverhältnis = 0,5). Das Funktionieren der Frequenzteilung setzt voraus, dass die beiden Eingänge S und R inaktiv, d.h. auf LOW gesetzt sind. Auch dies zeigen die Zeilen 1 und 2.

Zeile 3: Auch hier sind die beiden Eingänge S und R inaktiv, also ebenfalls auf LOW gesetzt. D ist mit einem X markiert. Dies bedeutet, dass es keine Rolle spielt, ob hier ein LOW- oder ein HIGH-Pegel anliegt - mithin hat CLK mit einer fallenden Flanke keine Auswirkung auf die logischen Zustände der Ausgänge Q und /Q. Die Ausgänge werden, bezüglich des logischen Pegels, ebenfalls mit Q und /Q bezeichnet. Es gelten ganz einfach die Logikpegel, welche gerade anliegen (keine Änderung!).

Zeile 4: Eingang R ist aktiv (HIGH) und S soll inaktiv (LOW) sein. CLK und D sind mit X ausgewiesen und das bedeutet, dass es egal ist, ob an CLK eine aktive steigende Flanke und/oder an D ein HIGH- oder LOW-Pegel anliegt, es passiert einfach nichts. Der LOW-Pegel an S drückt dem D-Flipflop seinen Stempel auf, in dem dieser bestimmt, dass Q solange auf LOW bleibt, wie R auf HIGH liegt.

Zeile 5: Eingang S ist aktiv (HIGH) und R soll inaktiv (LOW) sein. CLK und D sind mit X ausgewiesen und das bedeutet, dass es egal ist, ob an CLK eine aktive steigende Flanke und/oder an D ein HIGH- oder LOW-Pegel anliegt, es passiert ebenfalls nichts. Der HIGH-Pegel an S drückt dem D-Flipflop seinen Stempel auf, in dem dieser bestimmt, dass Q solange auf HIGH bleibt, wie S auf HIGH liegt.

Zeilen 6 und 7: Diese beiden Zeilen vervollständigen die beiden Zeilen 4 und 5, die im gewissen Sinne unvollständig sind. An den Eingängen R und S sieht man jetzt jeweils Impulse anstelle von Logikpegeln. Voraussetzung für die folgenden Funktionen ist, dass CLK auf LOW liegt.

Zeile 6: Ein ausreichender*) HIGH-Impuls an R setzt bei gleichzeitigem LOW-Pegel an S das FlipFlop auf inaktiv: Q wird LOW und /Q wird HIGH.

Zeile 7: Ein ausreichender*) HIGH-Impuls an S setzt bei gleichzeitigem LOW-Pegel an R das FlipFlop auf aktiv: Q wird HIGH und /Q wird LOW.

Wenn man das LOGIC-DIAGRAM im Datenblatt des MC14013B betrachtet, dann fällt auf, dass während des LOW-Pegels auf CLK je zwei NOR-Gatter mittels so genannter Transmission-Gates (MOS-Schalter) kreuzweise mitgekoppelt sind. Während dieses Zustandes arbeitet das D-FlipFlop mit den Eingängen R (Reset) und S (Set) als RS-FlipFlop. Im Impuls-Diagramm unterhalb der erweiterten Wahrheitstabelle sieht man, dass bei der RS-FlipFlop-Funktion der Eingang CLK auf LOW liegt.

*) Der Chip lässt auch langsame analoge Spannungsänderungen an den pegelsensitiven Eingängen S (Set) oder R (Reset) zu - im Gegensatz zu flankensensitiven Eingängen wie z.B. CLK, bei denen stets die jeweilige Impuls-Flanke eine vorgegebene Steilheit aufweisen muss!

Zeile 8: Wenn R und S auf HIGH sind, dann sind auch Q und /Q auf HIGH gesetzt sind. Es spielt dabei, wie in den Zeilen 4 und 5 keine Rolle was dabei an CLK und/oder D geschieht.

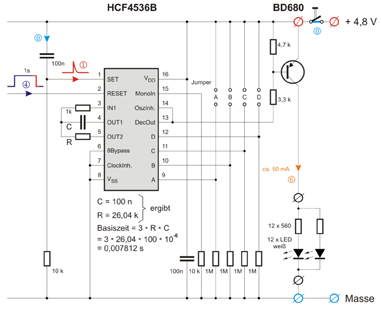

Die Eingangsschaltung

Bild 9: Eingangsschaltung

In der Eingangsschaltung zur Ausschaltverzögerung werden die FlipFlops als R-FlipFlops geschaltet, so dass sich die Wahrheitstabelle auf die Zeilen 2 und 6 beschränkt (D ist fest auf HIGH und S ist fest auf LOW geschaltet):

Bild 10: Wahrheitstabelle 2

1. Schritt - Schalter entprellen (1. Stufe)

Beim Einschalten (Anlegen der Spannung von +4,8 V über einen Ein-/Aus-Schalter) wird durch das Differenzierglied (100nF/10kΩ) - ideal betrachtet - eine positive Flanke ①⇑ auf CLK1 gegeben. Tatsächlich wirken alle ausreichenden positiven Spannungswechsel der Schalter-Prellungen als positive Flanken. Zeitgleich stehen an D1 die selben positiven Spannungswechsel an, so dass die erste wirksame positive Flanke ①⇑ aus den differenzierten Prellungen an CLK1, den gleichzeitigen HIGH-Pegel aus den Prellungen von D1 nach Q1 durchgeschaltet. Das heißt, Q1 wird bereits nach dem ersten wirksamen Impuls auf HIGH ( ② H ) geschaltet und bleibt in diesem Zustand, da weitere Flanken an CLK1 unwirksam sind.

2. Schritt - Schalter entprellen (2. Stufe)

Anstelle einer Reset-Taste und Pulldown-Widerstand sieht man hier ein RCD-Netzwerk, bestehend aus den Widerständen 1MΩ, 1kΩ, einer Diode und einem Kondensator von 100nF zwischen Q1-Ausgang und R1-Eingang. Dieses Netzwerk erzeugt eine R-FlipFlop-Funktion.

Durch die Zeitkonstante RC (1MΩ * 100nF) wird die Impulsdauer von ③⇗ definiert. Mit der steigenden Flanke ①⇑ des Taktimpulses an CLK1 wird das FlipFlop gesetzt und der Ausgang Q1 geht auf HIGH. Nun beginnt der Kondensator 100nF sich über den Widerstand 1MΩ aufzuladen. Durch die zunehmende Ladung vom Kondensator steigt die Spannung an R1 (dargestellt durch den schrägen Pfeil ⇗). Wenn diese etwa die halbe Betriebsspannung (+4,8V) übersteigt, dann wird das FlipFlop zurückgesetzt. Q1 geht auf LOW, der Ausgangsimpuls von etwa 0,1s Dauer ist beendet und der Kondensator 100nF entlädt sich sehr schnell über die Diode und dem Widerstand 1kΩ. Damit ist die Prellzeit in der ersten Hürde überwunden.

3. Schritt - Einleitung des Trigger-Impulses

Q1 geht - wie in 1. Schritt beschrieben - bereits nach dem ersten wirksamen Impuls auf HIGH. Diese positive Flanke ② H wird auch zum Eingang CLK2 des 2. FlipFlops durchgeschaltet und leitet damit, da D2 fest mit dem Schalter zur Akkuspannung verbunden ist, den HIGH-Pegel an Q2 weiter: ④H.

4. Schritt - Trigger-Impuls

Über das 2. RCD-Netzwerk, bestehend aus den Widerständen 1MΩ, 1kΩ, einer Diode und einem Kondensator von 1µF zwischen Q2-Ausgang und R2-Eingang, wird die Verzögerung zum Triggern des Timers erzeugt. Das Signal ⑤⇗ entsteht: Durch die zunehmende Ladung vom Kondensator steigt die Spannung an R2. Übersteigt diese etwa die halbe Betriebsspannung, wird das 2. FlipFlop zurückgesetzt. Q2 geht auf LOW, was dem Triggersignal ④ L entspricht. Der Ausgangsimpuls von etwa 1s Dauer ist beendet und der Kondensator 1µF entlädt sich sehr schnell über die Diode und dem Widerstand 1kΩ.

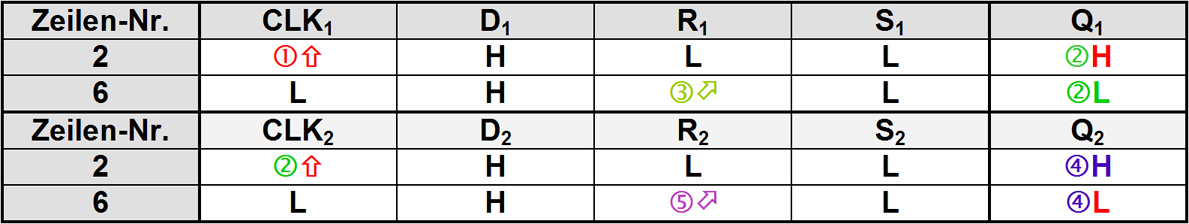

Die Timerschaltung

Bild 11: Timerschaltung

Beschreibung der Timerschaltung

Der HCF4536B (auch CD4536, MOS4536, MC14536) ist ein schon etwas betagter Schaltkreis, aber mit geradezu wundervollen Eigenschaften. Außerdem ist er spottbillig (ca. 30 Cent). Es lässt sich damit ein Timer für Millisekunden oder auch für 50 Tage Laufzeit oder länger aufbauen. Der Ruhestrom ist äußerst gering und kann auch bei Batteriebetrieb durch die sehr hohen Pulldown-Widerstände an A bis D von 1MΩ vernachlässigt werden. Er ist abhängig von den Schalterstellungen und beträgt bei 5 V max. 25 µA wenn A bis D geschlossen sind (geöffnet entsprechend weniger, bei höherer Spannung mehr). Bei unterschiedlichen Spannungen zwischen 3 und 20 Volt verhält er sich relativ konstant.

Etwas irritierend ist der Umstand, dass der Eingangsimpuls an Pin 2 (RESET) liegt, und umgekehrt die Rückstellung an Pin 1 (SET). Die Rückstellung wird in der verwendeten Schaltung als solche nicht benutzt. SET wird nach dem Einschaltvorgang fest auf LOW gesetzt. Statisch betrachtet setzt damit ein HIGH am RESET den Ausgang DecOut/OszInh (Pin 13/14) auf LOW, was den Transistor leitend macht und die LEDs zum Leuchten bringt. Da der Timer re-triggerbar ist, was hier ebenfalls nicht zur Anwendung kommt, beginnt das Zeit-Intervall logischerweise erst mit dem HIGH-LOW-Übergang am RESET.

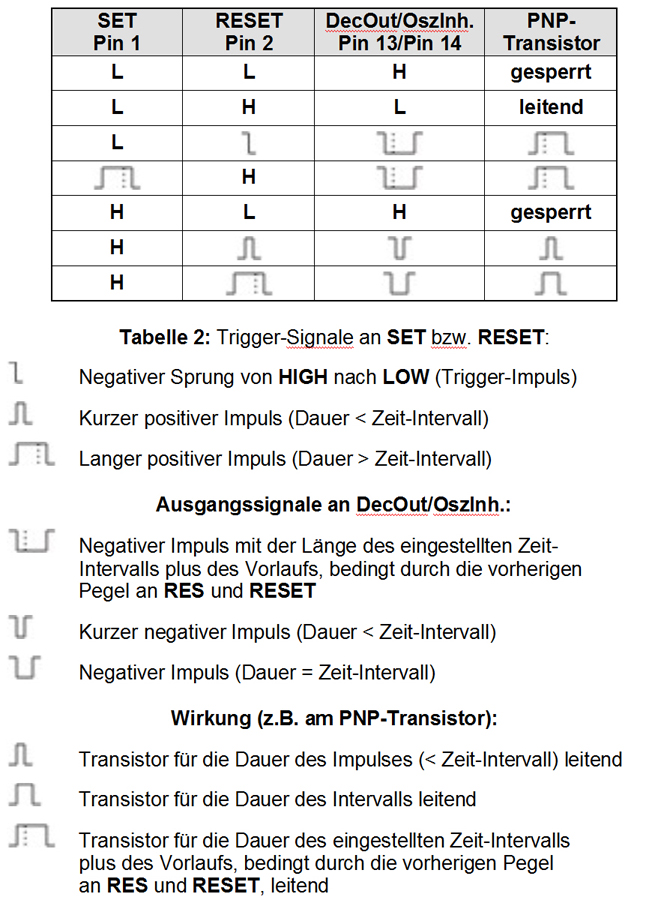

Die Wahrheits-Tabelle der allgemeinen Schaltungs-Konfiguration als Zeit-Intervall-Schalter mit RC-Oszillator stellt sich wie folgt dar:

Bild 12: Triggersignale

In der verwendeten Schaltung wird beim Einschalten der Eingang RESET (Pin 2) der Timerschaltung unmittelbar mit dem Impuls ④ (HIGH) belegt. Das hat zur Folge, dass der Ausgang DecOut/OszInh (Pin 13/14) sofort auf LOW geschaltet wird. Die Trigger-Impuls-Flanke ④ L von der Eingangsschaltung kommt also erst mit einer Verzögerung von ca. 1s an, so dass - genau genommen - diese Vorlauf-Sekunde dem Zeit-Intervall hinzugefügt werden muss. Das ergibt die Timer-Laufzeit.

Einstellung des Zeit-Intervalls

Der Timer muss für den Bereich des Zeit-Intervalls codiert werden. Es werden dafür 4 Jumper für die einzelnen BCD-Eingänge A bis D vorgesehen, d.h. die IC-Eingänge A, B, C und D werden bei geschlossenem Kontakt auf HIGH gesetzt. Die Codierung wird nach der Tabelle vorgenommen (die 16 verschiedenen Codes kann man sich wohl schlecht merken).

Am Ende des Zeit-Intervalls springt der Ausgang am DecOut/OszInh (Pin 13/14) auf HIGH und sperrt den Transistor. Die LEDs erlöschen.

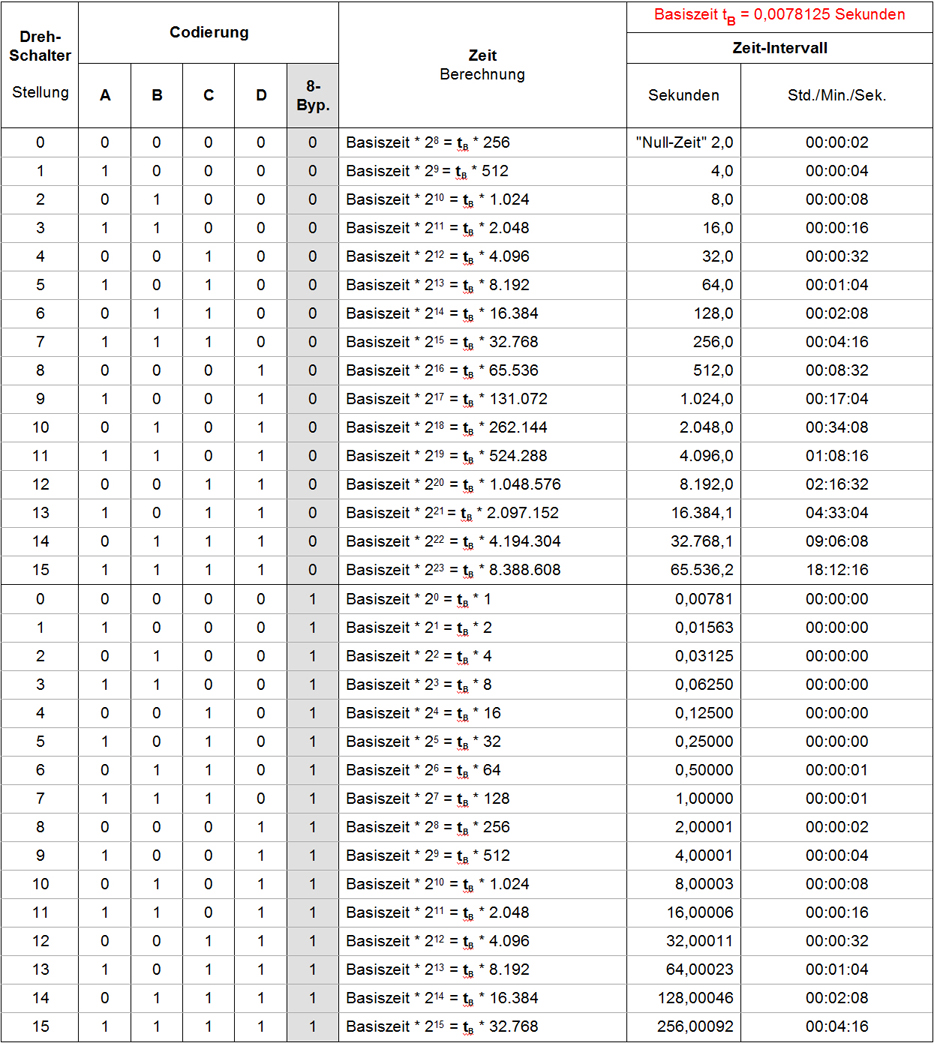

Bild 13: Tabelle für C = 100nF und R = 26,042kΩ

Nebenbei: Eine universelle Schaltungsvariante

Mit der nachfolgend beschriebenen universellen Schaltungsvariante lassen sich prinzipiell Timer-Laufzeiten zwischen Sekundenbruchteilen bis zu Tagen oder Monaten erzeugen. Das jeweilige Zeit-Intervall wird durch einen Code bestimmt, der mit einem DIP-Schalter oder Codier-Drehschalter realisiert werden kann. Vorweg muß lediglich die Basiszeit tB in Sekunden einmalig bestimmt und justiert werden. Diese Zeit ist sehr kurz und basiert auf einer einstellbaren Frequenz (Clock) in Form von Rechteckschwingungen. Um sehr große Zeit-Intervalle zu erzeugen, wird mit Hilfe eines Dualzählers die Basiszeit vervielfacht. Das so erzeugte Intervall ist also ein ganzes Vielfaches (Faktor 20 bis 223) der Basiszeit. Die "Null-Zeit" (alle Jumper sind offen) wird in dieser universellen Schaltungsvariante per Stopp-Uhr mittels eines Potentiometers P fein eingestellt. Danach stimmen auch alle anderen Zeiten der anderen Codes automatisch mit der Tabelle überein.

Beachte: Das Zeit-Intervall läuft erst mit der negativen Impulsflanke (Triggerimpuls) am RESET-Eingang des HCF4536B los. Genau genommen muss der RESET-Eingang aber erst auf HIGH gehen, um dann die negative Impulsflanke erzeugen zu können. Daraus resultiert, dass die Zeit zwischen HIGH und LOW dem Zeit-Intervall hinzugefügt werden muss, um die echte Timer-Laufzeit zu erhalten. In der Praxis wird der Triggerimpuls durch eine Ein-Taste realisiert, so dass der Vorlauf vernachlässigt werden kann. Auch Prellungen dieser Taste haben keine Bedeutung - die letzte wirksame HIGH/LOW-Flanke triggert das Zeit-Intervall.

Ermittlung der Basiszeit

Die kürzeste einstellbare Zeit ist die Basiszeit tB und errechnet sich aus der Oszillatorfrequenz. Diese wird durch die Beschaltung des Bausteins bestimmt. Da hier ein Impulszähler verwendet wird, sind die frequenzbestimmenden Bauteile C und R Basis der Berechnung. Wenn R aus einem Festwiderstand R1 und einem Potentiometer P besteht, kann man die Basis-Frequenz entsprechend der Basiszeit mit dem Potentiometer in Grenzen fein einstellen.

Es soll hier eine Basiszeit von 0,0078125 Sekunden festgelegt werden, damit man mit den entsprechenden Codier-Einstellungen zu den angegebenen Werten der o.a. Tabelle kommt.

Nach der Formel für die Zeitkonstante t ergibt sich die bauteileabhängige Basiszeit in Sekunden:

tB = 3 R C = 3 C (R1+P)

mit R1 und P in Ohm sowie C in Farad

C wird auf 100 nF und R1 auf 22 kΩ festgelegt. Folglich variiert man die Zeitkonstante nur noch durch Einstellung an P:

P = (tB /3C) - R1

mit tB in Sekunden, C in Farad sowie P und R1 in Ohm

P = 4.041,667 Ω

Dieser Wert, plus/minus einer Korrektur, um die Streuung des Kapazitätswertes von C auszugleichen, wird an dem Poti P mit 10 kΩ eingestellt. Beim Feineinstellen muss P rechts herum höher oder links herum tiefer nachreguliert werden. Überprüft wird das Ergebnis durch Stoppen der Timer-Laufzeit unter Vernachlässigung des zeitlichen Vorlaufs zwischen HIGH und LOW am RESET-Eingang. Schaltet man den mit 8Bypas bezeichneten Pin 6 auf LOW, ergibt die Stellung 0 der oberen Tabelle das 256-fache der Basiszeit von 0,0078125 Sekunden also genau 2 Sekunden. Da dieser Wert noch in der Größenordnung des Vorlaufs liegt und relativ kurz ist, kann zur genaueren Einstellung ein Vielfaches dieser Zeit gewählt und diese dann mit der Stopp-Uhr an P abgeglichen werden (z.B. Schalterstellung 5 mit 64 Sekunden). Je höher die Schaltstellung, umso exakter lässt sich die Einstellung der Basiszeit durchführen.

Die "krumme" Basiszeit von 0,0078125 Sekunden ist notwendig, weil diese bei der Einstellung des ersten Codes der Tabelle, d.h. bei geöffneten Schaltern A bis D (LOW-Pegel an allen Impulszähler-Eingängen) exakt ein Zeit-Intervall von 2 Sekunden ergibt. Beim Dreh-Codierschalter entspricht das auch der Grund-Schalterstellung. Bei jeder folgenden Schalterstellung verdoppelt sich das Zeit-Intervall, so dass insgesamt ein Bereich von 2 Sekunden (Stellung 0) bis über 18 Stunden (Stellung 15) abgedeckt wird. Mit anderen Werten für C und R lassen sich auch gänzlich andere Bereiche erzielen, kürzere oder erheblich längere.

Für die Einschalt-Elektronik für Elas' Traumstern wurde lediglich die Zeitkonstante per C = 100 nF und R = 27 kΩ festgelegt, was in etwa Timer-Laufzeiten gem. der o.a. Tabelle ergibt. Es wurden Jumper bei den IC-Eingängen A und D gesteckt, so dass der Traumstern ca. 16 Minuten nach dem Einschalten sein Leuchten einstellt.

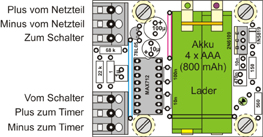

Realisierte Timerschaltung - Platine: Bestückung und Layout

Bild 14: Timer Bestueckungsseite

Bild 15: Timer Leiterbahnen-Kontrolle

Bild 16: Timer Layout 48 mm x 70 mm

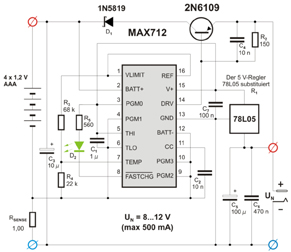

NiMH-Akku-Lader

Ein häufiger Akku-Wechsel auf Grund der geringen Ladekapazität der 4 Mikro-Zellen (AAA-Akkus mit je 800 mAh) wird durch den festen Einbau der Zellen einschließlich einer Ladeschaltung vermieden. Die Aufladung geschieht über einen fertigen Netzteiladapter, der 8 bis 12 V und einen Strom bis zu 0,5 A liefert.

Vorsicht: Bei zu hoher Spannung des Netzteiladapters wird der Transistor 2N6109 sehr warm. Auch wenn er laut Datenblatt bis zu 150 Grad Celsius aushält, sollte man wegen der bedrängten und geschlossenen Bauweise diesen Zustand vermeiden. Ideal ist ein Netzteiladapter, der bei einer Spannung von 9 Volt genau 250 mA fließen lässt.

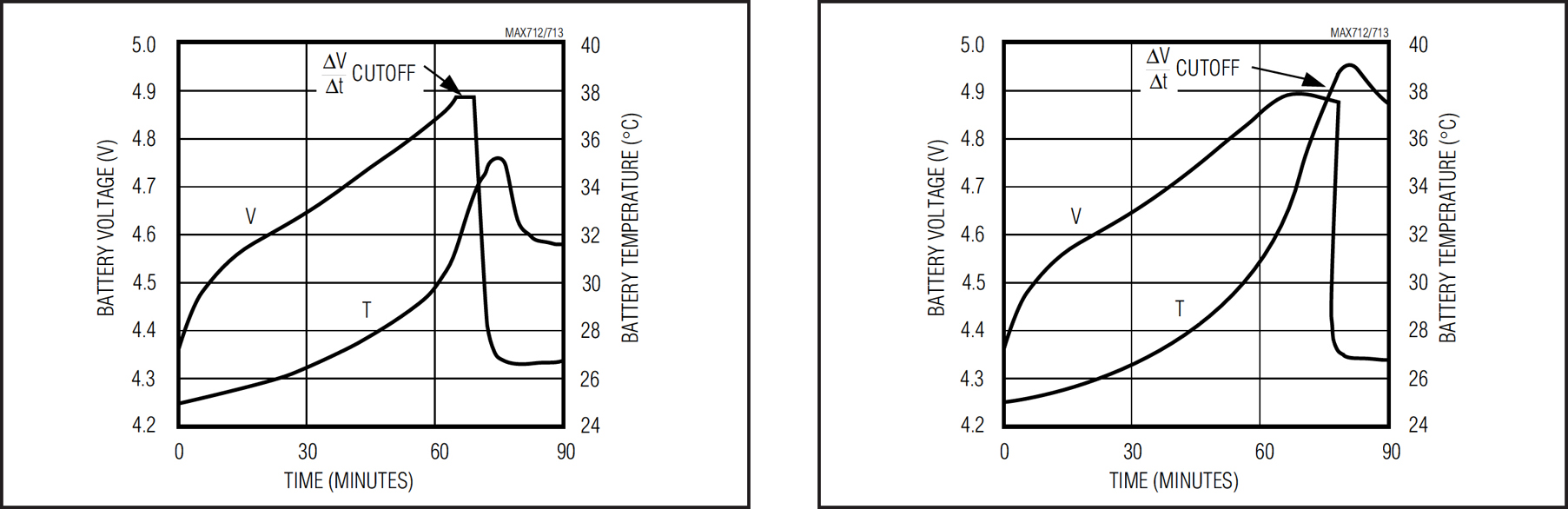

Bild 17: Ladeschaltung

Die Ladeschaltung basiert auf dem Ladecontroller MAX712 von Maxim. Dieser Baustein stellt eine Konstantstromquelle mit Spannungsbegrenzung und automatischer Abschaltung zur Verfügung. Über die Pins PGM0 bis PGM3 lässt sich der Controller "programmieren". Die Schaltung wird für den Betrieb an vier in Serie geschaltete 1,2-V-NiMH-Zellen eingestellt (PGM0 an V+ und PGM1 an BATT-). Die Akku-Zellen des Traumsterns befinden sich zwischen der Timerschaltung und der hier dargestellten Ladeschaltung. Zu beachten ist, dass der Minuspol der Akku-Batterie nicht direkt an Masse liegt, sondern es wurde zur Erfassung der Ladestromstärke der Shunt Rsense zwischengeschaltet. Der Transistor 2N6109, den der Ladecontroller über DRV ansteuert, bestimmt den Ladestrom durch D1, die Akku-Batterie und durch Rsense. Der MAX712 misst ständig die am Shunt-Widerstand Rsense abfallende Spannung und steuert den Transistor so, dass diese immer 250 mV beträgt. Bei einem Widerstand von 1,00 Ω fließt ein Ladestrom von genau 250 mA. Bei anderen Werten für Rsense ändert sich der Ladestrom entsprechend. Ein Strom von 250 mA eignet sich gut für Zellen mit einer Kapazität von 800 mAh (das entspricht etwa C/3) und erlaubt eine Komplettladung aller Zellen in weniger als vier Stunden.

Von diesem Wert ausgehend setzt die Schaltung über die Programmierpins PGM2 und PGM3 den Timeout auf 4,4 Stunden (PGM2 an BATT- und PGM3 an BATT-). Auch wenn der MAX712 nach dieser Zeit keine vollen Akkus erkannt haben sollte, bricht er den Ladevorgang ab und schaltet auf Erhaltungsladung. Diese Maßnahme verhindert ein Überladen der Akkus. Im Normalfall stellt der Ladecontroller aber schon vorher fest, dass die Batterien voll sind. Der MAX712 misst dazu permanent an den Pins BATT+ und BATT- die über den Akku anstehende Spannung. Sie steigt während des Ladens stetig an. Sind die Akkus voll, dann bleibt sie eine Zeitlang konstant, um danach wieder leicht abzufallen. Das Absinken der Spannung am Ende des Ladezyklus ist bei NiMH-Akkus weniger ausgeprägt als bei NiCd-Zellen, so dass der für NiMH-Batterien entworfene MAX712 am Gleichbleiben der Spannung das Ende des Ladevorganges erkennt.

Bild 18: NiMH-Ladekurven von MAX712 (links) und MAX713 (rechts) am Beispiel von 3 AA-Akkuzellen zu je 1000 mAh; Timeout bei 90 min. Beim MAX712 wird der CUTOFF bereits im Scheitelpunkt der Ladekurve ausgelöst.

Alternativ lässt sich die Schaltung also auch mit dem pinkompatiblen MAX713 betreiben. Dieser Chip reagiert auf den NiCd-typischen Spannungsknick und sollte für diese Akkusorte verwendet werden. Auf Grund ihrer deutlich größeren Kapazität und vor allem wegen des kaum vorhandenen Memory-Effekts werden NiMH-Akkus eingesetzt.

Die hier vorgestellte Schaltung setzt den Laderegler über die beiden Pins PGM0 und PGM1 fest auf die Ladung von vier Zellen. Zusätzlich begrenzt der Chip die maximale Ladespannung (BATT+ gleich VLIMIT mal der verwendeten Zellenzahl). Da VLIMIT mit dem Pin REF - hier liegt eine Referenzspannung von 2 V an - verbunden ist, ergibt sich für die Ladespannung ein Wert von maximal 8 V.

Die grüne LED D2 zeigt den Ladevorgang während der "Schnellladung" an. Pin FASTCHG schaltet sie beim Übergang zur Erhaltungsladung wieder aus.

Realisierter Akkulader - Platine: Bestückung und Layout

Bild 19: Ladeschaltung Bestückungsseite

Bild 20: Ladeschaltung Leiterbahnen-Kontrolle

Bild 21: Ladeschaltung Layout 48 mm x 60 mm

Zum Vergrößern einfach auf die Bilder klicken. Und hier noch einmal das Gesamtschaltbild im "Briefmarkenformat":

Bild 22: Gesamtschaltbild